O corpo principal da prensa hidráulica de formação de capacetes à prova de balas de Kevlar aramida de 315 toneladas adota uma estrutura de três travessas e quatro colunas, que é simples e estável, e fácil de carregar e descarregar. O equipamento possui três modos de operação: manual, automático e semi-automático. Pode ser alternado com um único botão e é fácil de operar. O controle PLC pode controlar precisamente a pressão e o curso para alcançar pressão fixa e tempo ajustável, manutenção de pressão e tempo, e pode personalizar moldes de aquecimento OEM para clientes, fornecendo um serviço completo;

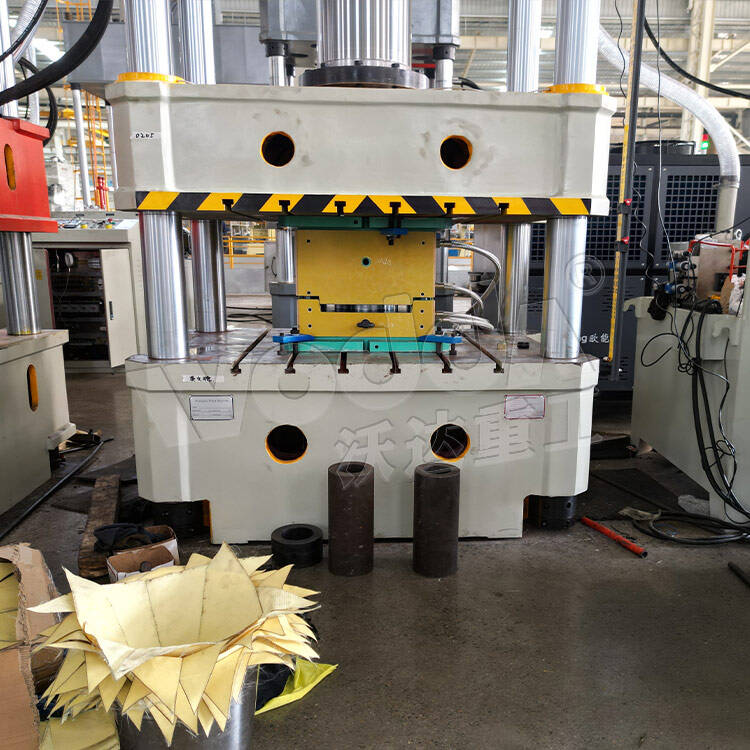

Esta máquina é uma prensa hidráulica de quatro colunas de 315 toneladas, que é um equipamento especial para moldagem de capacetes à prova de balas de Kevlar, também conhecida como prensa hidráulica de formação de capacetes à prova de balas de Kevlar aramida de 315 toneladas. O corpo principal da máquina adota uma estrutura de três travessas e quatro colunas, que é simples e estável, e fácil de carregar e descarregar. O equipamento possui três modos de operação: manual, automático e semi-automático. Pode ser alternado com um único botão e é fácil de operar; controle PLC pode controlar precisamente a pressão e o curso, realizar o processo de pressão fixa e cronometragem, manutenção de pressão e tempo, e pode personalizar moldes de aquecimento OEM para clientes, fornecendo serviço completo;

Prensa hidráulica de 315 toneladas para moldagem de capacetes à prova de balas de Kevlar aramídeo

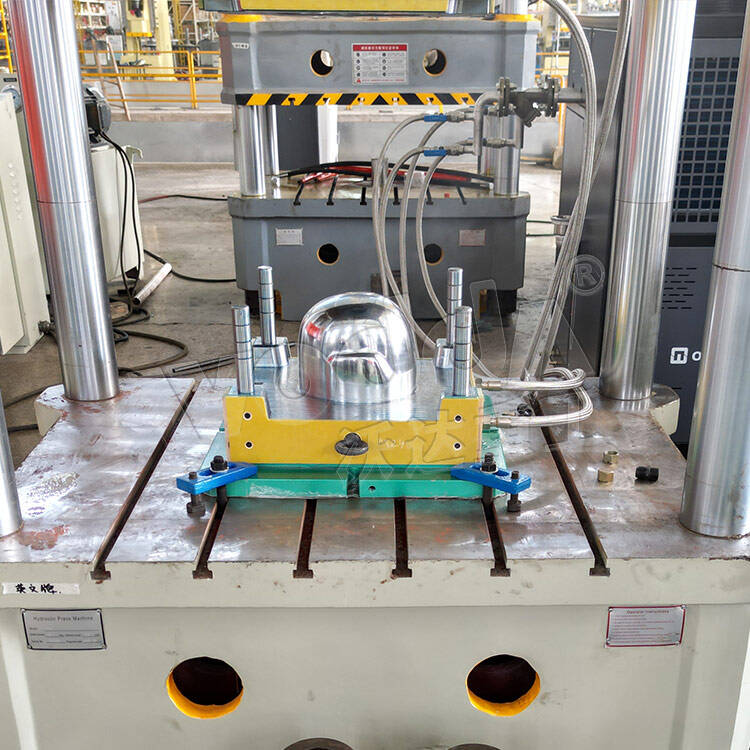

Moldagem de capacetes à prova de balas

Molde de capacete à prova de balas de aramida Kevlar

Peças moldadas de capacete à prova de balas

A prensa hidráulica de formação de capacetes à prova de balas de Kevlar aramida de 315 toneladas pode adotar uma configuração dupla de máquina com molde quente e frio. Primeiro, a folha de fibra de aramida cortada é pré-pressionada no molde quente. A pressão de pré-pressão geralmente é de 2000KN. O produto é relativamente macio e, em seguida, é colocado no molde frio para prensagem e conformação. A pressão de conformação geralmente é de 3150KN. O produto finalizado precisa passar por processos subsequentes, como acabamento e pintura, para se tornar um produto acabado.

Parâmetros técnicos da prensa hidráulica de quatro colunas de 315 toneladas:

| Número do Modelo | 315t-A | 315t-B |

| Força nominal | 3150KN | 3150KN |

| Força de trabalho máxima do líquido | 25MPa | 25MPa |

| Curso do cilindro principal | 800mm | 800mm |

| Altura Máxima de Abertura | 1250 mm | 1250 mm |

| Área da mesa | 700x700mm | 800x800mm |

| Deslize para baixo | 350mm/s | 350mm/s |

| Velocidade de trabalho | 12-24mm/s | 12-24mm/s |

| Velocidade de Retorno | 150mm/s | 150mm/s |

Características de desempenho da prensa hidráulica para formação de capacetes à prova de balas de Kevlar aramida:

1. A estrutura principal é otimizada por computador, e a estrutura de quatro colunas possui boa rigidez e alta precisão;

2. Utiliza líquido como meio para transferência de energia e adota bomba de óleo de êmbolo importada de baixo ruído;

3. Sistema integrado de válvulas de cartucho, ação confiável, alta limpeza e baixa vazão;

4. Através da seleção no painel de operação, podem ser realizados dois processos de moldagem: curso fixo e pressão fixa;

5. A pressão de trabalho e o curso podem ser ajustados dentro da faixa especificada de acordo com os requisitos do processo;

6. O aparelho elétrico é controlado por um programa programável PLC. As ações de prensagem geralmente são: deslocador descendo, redução e movimento para baixo, prensagem lenta e formação (às vezes é necessário o exaustor), manutenção de pressão, alívio de pressão, deslocador retornando levemente, retorno rápido ao limite superior, cilindro de ejeção com ejeção lenta, cilindro de ejeção com ejeção rápida, retorno do cilindro de ejeção, remoção manual de material e alimentação.

7. A configuração superior dos principais componentes da prensa hidráulica de quatro colunas de 315 toneladas melhora muito a confiabilidade do produto.

O processo de produção de capacetes à prova de balas de aramida Kevlar consiste em cortar primeiro, depois colocá-lo em uma prensa para cooperar com o molde e pressionar até formar. O processo de moldagem é aquecido. Após a moldagem, ele fica relativamente macio e precisa ser colocado em outro conjunto de moldes para o formato final. Portanto, o molde é dividido em dois conjuntos de moldes: moldes quentes e moldes frios. O molde quente é usado para moldagem, e o molde frio é usado para o formato final. O molde quente é aquecido por uma máquina de temperatura de óleo, e o molde frio é finalizado por um resfriador. Portanto, geralmente dois conjuntos de moldes são equipados com duas prensas. Após a moldagem posterior, outros processos subsequentes, como acabamento, também são necessários.

Casos relacionados à prensa hidráulica para moldagem de capacetes à prova de balas de aramida Kevlar:

Direitos Autorais © Shandong Woda Heavy Machinery Co., Ltd. Todos os Direitos Reservados. - Política de Privacidade - BLOG