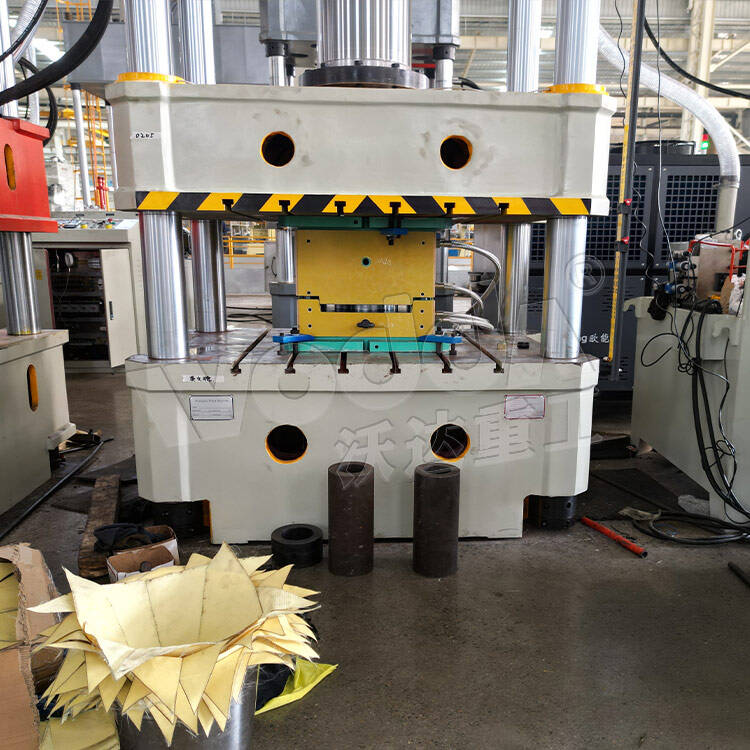

Le corps principal de la presse hydraulique de formation des casques antibalistiques en Kevlar aramid de 315 tonnes adopte une structure à trois poutres et quatre colonnes, qui est simple et stable, et permet un chargement et un déchargement faciles. L'équipement dispose de trois modes de fonctionnement : manuel, automatique et semi-automatique. Il peut être commuté avec un simple bouton et est facile à utiliser. Le contrôle PLC peut contrôler précisément la pression et l'amplitude pour atteindre une pression fixe et un maintien sous pression pendant un temps défini, et peut personnaliser des moules chauffants OEM pour les clients, offrant un service clé en main ;

Cette machine est une presse hydraulique à quatre colonnes de 315 tonnes, qui est un équipement spécial pour la fabrication de casques antibalistiques en Kevlar, également appelée presse hydraulique de formation de casques antibalistiques en Kevlar aramid de 315 tonnes. Le châssis principal de la machine adopte une structure à trois poutres et quatre colonnes, simple et stable, facilitant le chargement et le déchargement. L'équipement dispose de trois modes de fonctionnement : manuel, automatique et semi-automatique. Il peut être commuté avec un simple bouton et est facile à utiliser ; le contrôle PLC permet de contrôler précisément la pression et l'amplitude, de réaliser des processus de pression fixe et de temporisation, ainsi que de maintien de la pression et du temps, et peut personnaliser des moules chauffants OEM pour les clients, offrant un service clé en main ;

Presse hydraulique de moulage de casques antibalistiques en Kevlar aramid de 315 tonnes

Mise en forme de casques antibalistiques

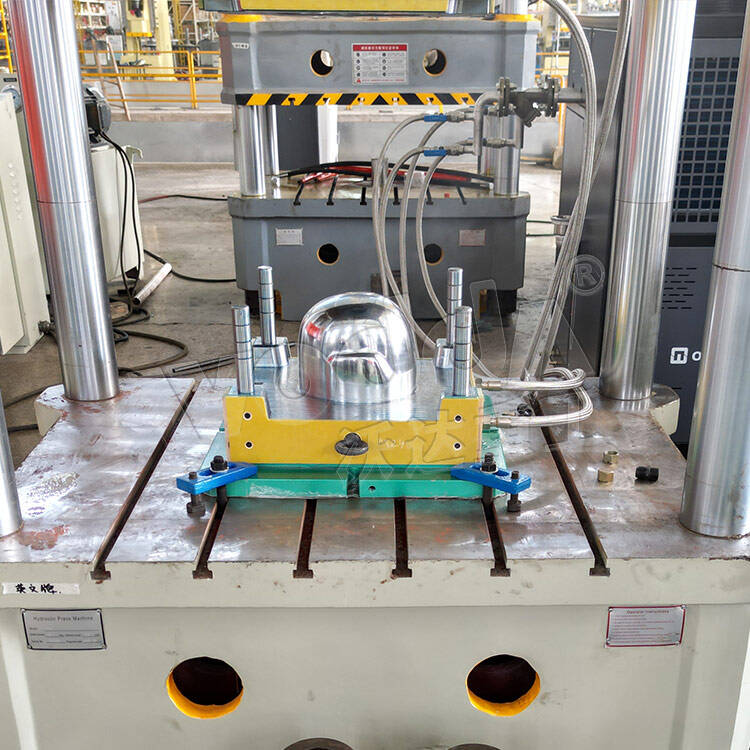

Moule pour casque antibalistique en Kevlar aramid

Pièces moulées de casques antibalistiques

La presse hydraulique de mise en forme de casque antibalistique en Kevlar aramid de 315 tonnes peut adopter une configuration double machine à moule chaud et froid. Tout d'abord, la feuille de fibre d'aramide découpée est pré-presse sur le moule chaud. La pression de pré-pression est généralement de 2000KN. Le produit est relativement souple, puis il est placé sur le moule froid pour être pressé et modelé. La pression de mise en forme est généralement de 3150KN. Le produit finalisé doit ensuite subir des processus supplémentaires tels que l'ébarbage et le pulvérisation pour devenir un produit fini.

Paramètres techniques de la presse hydraulique à quatre colonnes de 315 tonnes :

| Numéro de modèle | 315T-A | 315T-B |

| Force nominale | 3150KN | 3150KN |

| Force de travail maximale du liquide | 25MPa | 25MPa |

| Course du cylindre principal | 800mm | 800mm |

| Hauteur d'ouverture maximale | 1250 mm | 1250 mm |

| Surface de table | 700x700mm | 800x800mm |

| Vitesse de descente | 350mm/s | 350mm/s |

| Vitesse de travail | 12-24 mm/s | 12-24 mm/s |

| vitesse de retour | 150 mm/s | 150 mm/s |

Caractéristiques de performance du presse hydraulique de mise en forme des casques antibalistiques en Kevlar aramid :

1. La structure principale est optimisée par ordinateur, et la structure à quatre colonnes offre une bonne rigidité et une grande précision ;

2. Utilise un liquide comme moyen de transfert d'énergie, avec une pompe à huile à piston importée à faible bruit ;

3. Système intégré à valve cartouche, action fiable, grande propreté et faible fuite ;

4. Grâce à la sélection sur le panneau de commande, deux processus de mise en forme peuvent être réalisés : course fixe et pression fixe ;

5. La pression de travail et la course peuvent être ajustées dans la plage spécifiée selon les exigences du procédé ;

6. L'appareil électrique est contrôlé par un programme programmable PLC. Les actions de pressage sont généralement les suivantes : descente du chariot, ralentissement et mouvement vers le bas, pressage lent et formation (une évacuation de l'air est parfois nécessaire), maintien de la pression, décompression, retour partiel du chariot, retour rapide à la limite supérieure, cylindre d'éjection éjection lente, éjection rapide du cylindre d'éjection, retour du cylindre d'éjection, retrait et alimentation manuels des matériaux.

7. La configuration supérieure des composants principaux de la presse hydraulique à quatre colonnes de 315 tonnes améliore considérablement la fiabilité du produit.

Le processus de production des casques antibalistiques en aramide Kevlar consiste à couper d'abord, puis à le placer sur une presse pour coopérer avec le moule afin de presser et former. Le processus de moulage est chauffé. Après le moulage, il est relativement souple et doit être placé dans un autre ensemble de moules pour la mise en forme finale. Par conséquent, le moule est divisé en deux ensembles de moules : les moules chauds et les moules froids. Le moule chaud est utilisé pour le moulage, et le moule froid pour la mise en forme finale. Le moule chaud est chauffé par une machine à température d'huile, et le moule froid est finalisé par un refroidisseur. Par conséquent, deux ensembles de moules sont généralement équipés de deux ensembles de presses. Après le moulage ultérieur, d'autres processus ultérieurs tels que l'ébarbage sont également nécessaires.

Cas liés à la presse hydraulique de moulage des casques antibalistiques en aramide Kevlar :

Droits d'auteur © Shandong Woda Heavy Machinery Co., Ltd. Tous droits réservés. - Politique de confidentialité - Blog